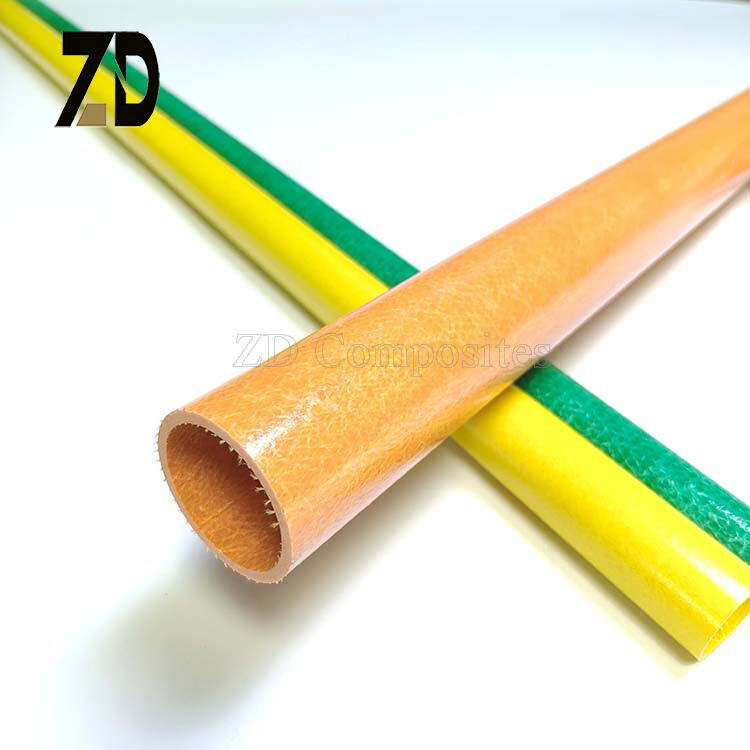

現代の産業用途では、強度、耐久性、腐食抵抗性、および費用対効果など、複数の基準において優れた性能を発揮する素材が求められています。エンジニアリングプロジェクトでチューブ構造を選定する際、専門家はしばしば3つの主要な選択肢を比較します:プラスチック、金属、およびガラス繊維強化プラスチック(FRP)チューブです。それぞれの素材には利点がありますが、 ガラス繊維管 技術は、従来の材料を性能面で上回る独自の特性を持つため、多くの用途において優れた選択肢として登場しました。

複合材料の進化により、チューブ製品産業は革新が起こり、ファイバーグラス管は従来の代替品を大きく凌駕する重要な進歩を示しています。これらの設計された 製品 ガラス繊維強化材とポリマー樹脂系を組み合わせることで、さまざまな産業分野にわたり顕著な汎用性を提供する構造を作り出します。ファイバーグラス管の構造がプラスチックや金属の代替品に対して持つ比較上の利点を理解することは、最適な材料ソリューションを探求するエンジニア、調達担当者、プロジェクトマネージャーにとって不可欠です。

機械的特性と構造性能

強さ対重量比の利点

ガラス繊維管構造の優れた比強度は、プラスチックや金属製代替品に対する最も重要な利点の一つです。ガラス繊維管は通常、200~800 MPaの引張強度を示しつつ、鋼に比べて密度が約75%低く保たれます。この顕著な特性により、エンジニアは支持能力を犠牲にすることなくより軽量な構造物を設計でき、基礎工事の規模縮小や設置作業の簡素化につながります。

強度特性に限界があり構造用途での使用が難しいことが多いプラスチック管と比較して、ガラス繊維管アセンブリは大きな機械的負荷に耐えながら寸法安定性を維持できます。連続ガラス繊維による補強により、製造段階で特定の用途に応じて最適化可能な方向性のある強度特性が得られます。 応用 このような設計上の柔軟性は、従来のプラスチックや金属パイプシステムではほとんど実現できません。

疲労抵抗性と耐久性

繰り返し荷重条件下での長期的な性能は、ガラス繊維チューブ技術が従来の材料を上回る別の分野です。複合構造は、繰り返しの応力サイクルを受ける金属チューブにおける一般的な破損モードである疲労き裂の進展を、本質的に抵抗します。進行性の疲労損傷を経験する金属チューブとは異なり、ガラス繊維チューブは長期間にわたり構造的完全性を維持します。

ガラス繊維チューブ製品の疲労抵抗性は、均質な材料構造ではなく複数の繊維方向に荷重が分散される複合構造に由来します。この特性は、金属チューブが応力集中を生じて最終的に破損する可能性のある振動、熱サイクル、または動的荷重条件を伴う用途において特に価値があります。

環境耐性および化学的適合性

腐食耐性

ガラス繊維管システムの最も説得力のある利点は、金属製の代替品を悩ませる電気化学的腐食プロセスに対して完全に耐性があることです。鋼鉄、アルミニウム、その他の金属管は腐食に対抗するために保護コーティングや犠牲陽極保護、または定期的なメンテナンスを必要としますが、ガラス繊維管は水分、塩水、およびほとんどの化学環境にさらされても、永久にその特性を維持します。

この耐腐食性は、インフラプロジェクトにおけるライフサイクルコストの削減と信頼性の向上に直接つながります。海洋用途、化学処理施設、地下設置設備では特に、 ガラス繊維管 金属製代替品に伴う高価な腐食防止対策や頻繁な交換スケジュールが不要になるシステムの恩恵を受けることができます。

耐化学薬品性

ガラス繊維製チューブの耐化学性は、多くの産業環境においてプラスチックや金属製の代替品を上回ります。プラスチック製チューブは有機溶剤や高温にさらされると軟化、亀裂、劣化する可能性がありますが、金属製チューブは化学攻撃を受けやすいのに対し、ガラス繊維製チューブは広範な化学的互換性の範囲においても構造的特性を維持します。

ガラス繊維製チューブの製造における樹脂の選択により、特定の環境条件に応じた耐化学性のカスタマイズが可能です。ビニルエステル、エポキシ、および特殊な樹脂システムを用いることで、酸、塩基、溶剤、その他の過酷な化学物質への暴露に耐えられるチューブを製造でき、これらは他の材料を急速に劣化させる場合でも問題ありません。

熱的性能と寸法安定性

温度サイクル耐性

ガラス繊維管材の熱膨張係数は、コンクリートやその他の建設材料と非常に近いため、金属やプラスチック製の代替品と比較して優れた寸法安定性を提供します。この熱的適合性により、複合構造物における応力の発生が低減され、金属製配管にしばしば必要な複雑な伸縮継手システムの使用が不要になります。

ガラス繊維管の低い熱伝導率は、優れた断熱性能も提供し、結露の発生を防ぎ、温度管理が必要な用途におけるエネルギー損失を低減します。高い熱伝導率を持つ金属管は、設置コストやメンテナンス要件を増加させる追加の断熱システムを必要とする場合が多いです。

高温環境での応用

先進的なガラス繊維強化プラスチック(FRP)チューブの組成は、200°Cを超える連続使用温度に耐えることができ、ほとんどのプラスチック製代替品を大幅に上回る性能を発揮するとともに、金属チューブに伴う熱膨張の問題を回避します。ガラス繊維強化材は高温環境下でもその物性を維持し、プラスチックチューブが達成できない構造的安定性を提供します。

ガラス繊維強化プラスチック(FRP)チューブシステムの耐火特性もプラスチック製代替品を上回り、多くの組成において建築基準適合や安全性を要する用途に必要な自己消火性および低煙生成の評価を達成しています。

製造の汎用性とカスタマイズ

幾何学的自由度

引き抜き成形およびフィラメントワインディング製造プロセスにより、ガラス繊維管は事実上制限のない幾何学的形状、壁厚の変化、寸法仕様で生産が可能になります。この製造上の柔軟性は、金属成形プロセスやプラスチック押出成形の能力に伴う制約を上回り、設計者が特定の用途に最適な管の幾何学的形状を指定することを可能にします。

複雑な断面プロファイル、統合された接続構造、および可変壁厚デザインは、ガラス繊維管の製造技術によって容易に実現できます。これらの機能により、従来の材料ではしばしば不可能な部品の統合を通じたシステムの最適化とコスト削減が可能になります。

物性のカスタマイズ

ガラス繊維管の複合構造により、製造時に機械的、熱的および電気的特性を正確に調整することが可能になります。繊維の配向、樹脂の選定、補強パターンを最適化することで、特定の荷重条件や環境要件において性能を最大化する異方性特性を持つ管材を作成できます。

このカスタマイズ機能は、用途に応じて変更できない固定された材料特性しか提供できない金属管やプラスチック管に対して、根本的な利点となります。エンジニアは、素材使用量とコストを最小限に抑えながら、最適な性能を発揮するガラス繊維管の設計を指定できます。

経済的考慮事項とライフサイクル価値

設置コストの利点

ガラス繊維管システムの軽量性は、金属製の代替品と比較して設置コストを大幅に削減します。クレーンの必要性が減少し、取り扱い手順が簡素化され、設置時間が短縮されることで、プロジェクトコストの低減と建設スケジュールの短縮が実現します。これらの利点は、取り扱いや輸送コストがプロジェクト費用の大きな部分を占める大規模設置において特に顕著です。

ガラス繊維管材料の非導電性により、多くの用途において金属製代替品に必要な電気絶縁システムが不要になります。この特性により、設置手順が簡素化され、材料コストが削減されるだけでなく、システムの信頼性と安全性の向上も実現します。

メンテナンスとライフサイクル経済性

ファイバーグラス管システムの長期的な経済的利点は、その優れた耐久性と最小限のメンテナンス要件に由来しています。定期的な点検や塗膜の更新、腐食対策を必要とする金属管とは異なり、ファイバーグラス管は長期間にわたりほとんど手を加えることなく性能を維持します。

電気化学的腐食、疲労亀裂の発生、環境劣化が起こらないため、金属およびプラスチック管システムでよく見られる多くの故障モードが排除されます。この信頼性により、製品ライフサイクル全体を通じてメンテナンスコストの削減、システム稼働率の向上、運用効率の改善が直接的に実現します。

電気および電磁特性

誘電特性

ガラス繊維管材は優れた誘電特性を示し、金属管が導電経路や電磁干渉の問題を引き起こす可能性のある電気用途に最適です。ガラス繊維管は非導体であるため、金属製代替品に関連する接地の必要性や電気的安全上の懸念がありません。

これらの電気的特性は、電磁透過性または電気的絶縁が必要とされる通信、送電、電子機器の分野で特に有用です。プラスチック管も同様な電気的特性を持つ場合がありますが、ガラス繊維管システムに比べて機械的強度や環境耐性に欠けています。

電磁透過性

ガラス繊維管の電磁波透過性により、構造部材を通過する際に減衰や反射を生じることなく高周波信号が透過するアプリケーションでの使用が可能になります。この特性は、金属管が信号伝送を妨げるような通信インフラ、レーダーシステム、アンテナ支持用途において大きな利点を提供します。

特定の電磁特性を発揮するよう設計された特殊なガラス繊維管の配合が可能で、高周波用途における制御された誘電率や損失係数を実現できます。このような電磁特性の制御は、従来の金属やプラスチック製の管材では達成できません。

よくある質問

ガラス繊維管と鋼管は強度面でどのように比較されますか

ガラス繊維管は、鋼管と比較して同等または優れた強度対重量比を持ち、完全な腐食抵抗性を提供します。鋼管の方が絶対的な強度値が高い場合でも、ガラス繊維管は大幅に軽量化された状態で同等の構造的性能を発揮し、設置や支持構造に関する多くの要件を排除できます。また、ガラス繊維管の複合材料構造は、鋼製品に比べて優れた疲労耐性も備えています。

ガラス繊維管とプラスチック管の使用温度範囲の違いは何ですか

標準的なガラス繊維管の配合材料は連続使用温度200°Cまで耐えることができますが、ほとんどのプラスチック管は最大60〜80°Cの使用温度に制限されます。高温度用のガラス繊維管はさらに高い温度でも動作可能であり、プラスチック管が柔らかくなったり劣化したりするような用途に適しています。ガラス繊維管の熱的安定性は、温度変化に対する寸法安定性も優れています。

ガラス繊維管は金属やプラスチック製の代替品よりも高価ですか

初期の材料コストは一部のプラスチック代替品に比べてガラス繊維管の方が高くなる場合がありますが、メンテナンスの必要性が少なく、耐用年数が長く、設置手順が簡素化されるため、ライフサイクル全体での総コストは通常、ガラス繊維管システムに有利になります。金属管と比較した場合、腐食防止対策、メンテナンス、交換コストをプロジェクトのライフサイクル全体で考慮すると、ガラス繊維管システムは多くの場合コスト面での利点を提供します。

ガラス繊維製チューブはプラスチックや金属製チューブと同様にリサイクル可能ですか

ガラス繊維製チューブのリサイクル技術は急速に進展しており、機械的リサイクルプロセスによってガラス繊維の補強材を回収し、新しい複合材料製品に再利用できます。ガラス繊維製チューブのリサイクルプロセスは金属に比べてより複雑ですが、多くのプラスチックリサイクルプロセスと同等またはそれ以上です。ガラス繊維製チューブの優れた耐久性により、他の素材と比べて大幅に頻繁な交換が不要なため、全体的な環境負荷が低減されます。