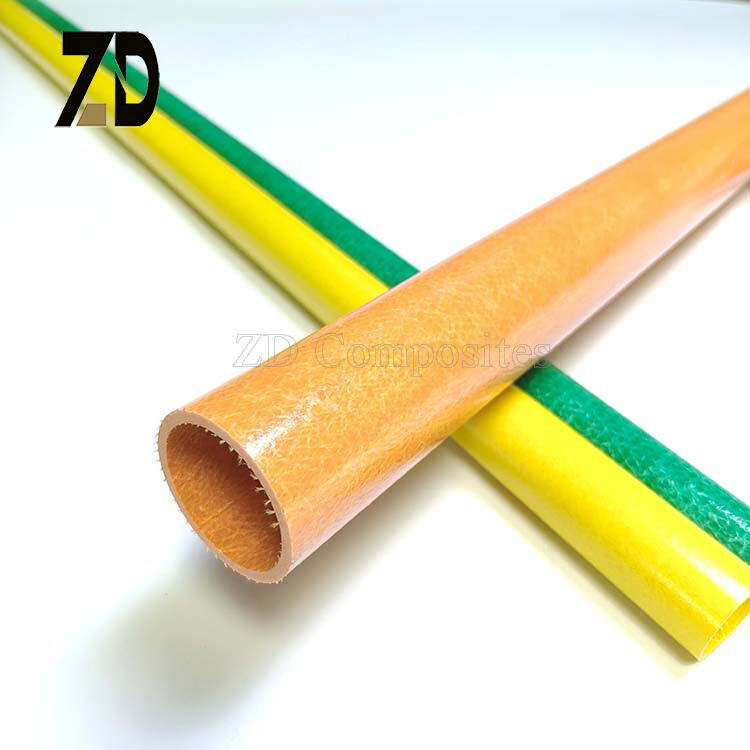

A modern ipari alkalmazások olyan anyagokat igényelnek, amelyek kiváló teljesítményt nyújtanak több szempontból is, beleértve a szilárdságot, tartósságot, korrózióállóságot és költséghatékonyságot. Csőszerkezetek kiválasztásánál mérnöki projektek során a szakemberek gyakran három fő lehetőséget hasonlítanak össze: műanyag, fémből és üvegszálból készült csöveket. Bár mindegyik anyagnak megvannak az előnyei, szilíciumszén-cső a technológia számos alkalmazásnál felülmúlja a hagyományos anyagokat, mivel egyedülálló tulajdonságkombinációval rendelkezik, amely kritikus teljesítménymutatókban felülmúlja a hagyományos anyagokat.

Az összetett anyagok fejlődése forradalmasította a csőtermékek iparát, és a üvegszálcsövek jelentős előrelépést jelentenek a hagyományos alternatívákhoz képest. Ezek az termékek az üvegszál erősítését polimer gyantarendszerekkel kombinálják, hogy olyan szerkezeteket hozzanak létre, amelyek kiváló sokoldalúságot kínálnak a különböző ipari szektorkban. Az üvegszálcső szerkezet előnyeinek megértése a műszaki tervezők, beszerzési szakemberek és projektmenedzserek számára elengedhetetlen az optimális anyagmegoldások kiválasztásához, szemben a műanyag és fém alternatívákkal.

Mechanikai tulajdonságok és szerkezeti teljesítmény

Sugárerő-ponderesség arány előnyei

Az üvegszálcső szerkezet kiváló szilárdság-tömeg aránya az egyik legjelentősebb előnye a műanyag és fém alternatívákhoz képest. Az üvegszál csövek általában 200 és 800 MPa közötti húzószilárdságot mutatnak, miközben sűrűségük kb. 75%-kal alacsonyabb, mint az acélé. Ez a figyelemre méltó tulajdonság lehetővé teszi a mérnökök számára, hogy könnyebb szerkezeteket tervezzenek anélkül, hogy csökkennének a teherbíró képességek, így csökkennek az alapozási igények és egyszerűsödnek a szerelési eljárások.

A műanyag csövekkel ellentétben, amelyek gyakran nehézségekbe ütköznek szerkezeti alkalmazásokban a korlátozott szilárdsági tulajdonságaik miatt, az üvegszálcső szerelvények jelentős mechanikai terhelést bírnak el, miközben megőrzik méretstabilitásukat. A folyamatos üvegszál erősítés irányfüggő szilárdsági tulajdonságokat biztosít, amelyek gyártás során optimalizálhatók konkrét alkalmazás igények teljesítésére. Ez az építészeti rugalmasság ritkán érhető el hagyományos műanyag vagy fém csőrendszerek esetében.

Fáradásállóság és tartósság

A hosszú távú teljesítmény ciklikus terhelési körülmények között egy másik terület, ahol az üvegszálas csövek technológiája felülmúlja a hagyományos anyagokat. A kompozit szerkezet természeténél fogva ellenáll a fáradási repedések terjedésének, amely gyakori meghibásodási forma fémből készült csöveknél, melyek ismétlődő igénybevételi ciklusoknak vannak kitéve. Ellentétben a fémcsövekkel, amelyeknél a fáradási károsodás fokozatosan halad előre, az üvegszálas csövek megőrzik szerkezeti integritásukat a hosszan tartó üzemidő alatt.

Az üvegszálas csövek fáradási ellenállása a kompozitszerkezetből fakad, ahol a terhelés több irányban elhelyezkedő szálak között oszlik el, nem pedig homogén anyagszerkezeten keresztül. Ez a jellemző különösen értékes olyan alkalmazásoknál, ahol rezgés, hőmérsékletciklus vagy dinamikus terhelés fordul elő, és ahol a fémcsövek feszültségkoncentrációkat fejleszthetnek ki, ami végül meghibásodáshoz vezethet.

Környezeti ellenállás és kémiai kompatibilitás

Korrózióállóság

Talán a legmeghatározóbb előnye a üvegszálas csőrendszereknek az, hogy teljesen érintetlenek az elektrokémiai korróziós folyamatoktól, amelyek a fémből készült alternatívákra jellemzőek. Míg acél, alumínium és más fémből készült csövek védőrétegeket, katodikus védelmet vagy rendszeres karbantartást igényelnek a korrózió elleni védekezéshez, az üvegszálas csövek tulajdonságai határozatlan ideig megmaradnak nedvesség, sós víz és legtöbb kémiai környezet hatására is.

Ez a korrózióállóság közvetlenül alacsonyabb életciklus-költségekhez és megnövekedett megbízhatósághoz vezet az infrastrukturális projekteknél. Tengeri alkalmazások, vegyipari létesítmények és föld alatti telepítések különösen profitálnak abból, hogy szilíciumszén-cső a rendszerek kiváltják a drága korrózióvédelmi intézkedéseket és a fémből készült alternatívákhoz kapcsolódó gyakori csereütemterveket.

Vegyi ellenállás képessége

Az üvegszálcsövek vegyi ellenállásának tulajdonságai sok ipari környezetben felülmúlják a műanyag és fém alternatívákat. Míg a műanyag csövek lágyulhatnak, repedhetnek vagy bomolhatnak szerves oldószerek hatására, illetve magasabb hőmérsékleten, és a fémcsövek szenvednek kémiai támadásoktól, az üvegszálcsövek szerkezeti tulajdonságaikat megőrzik széles körű vegyi kompatibilitási tartományban.

Az üvegszálcsövek gyártása során a gyanta kiválasztása lehetővé teszi a vegyi ellenállás testreszabását az adott környezeti feltételekhez igazítva. Vinilészter, epoxi és speciális gyantarendszerek alkalmazhatók olyan csövek előállításához, amelyek ellenállnak savaknak, lúgoknak, oldószereknek és más agresszív vegyi anyagoknak, amelyek gyorsan lebontanák az alternatív anyagokat.

Hőteljesítmény és méretstabilitás

Hőmérséklet-ciklus ellenállás

Az üvegszálcsövek anyagainak hőtágulási együtthatói közel állnak a beton és más építőanyagokéhoz, így kiválóbb méretstabilitást nyújtanak a fém- vagy műanyag alternatívákkal szemben. Ez a hőmérsékleti kompatibilitás csökkenti a feszültségkialakulást a kompozit szerkezetekben, és megszünteti az olyan bonyolult dilatációs csatlakozórendszerek szükségességét, amelyekre a fémszerelések gyakran szorulnak.

Az üvegszálcsövek alacsony hővezetőképessége kiváló hőszigetelő tulajdonságokkal is rendelkezik, megakadályozva a kondenzáció kialakulását, és csökkentve az energiaveszteséget hőmérséklet-szabályozott alkalmazásokban. A fémcsövek magas hővezetőképessége miatt gyakran szükség van további szigetelőrendszerekre, amelyek növelik a telepítési költségeket és a karbantartási igényeket.

Magas hőmérsékletű alkalmazások

A speciális üvegszálcső-összetételek folyamatos működési hőmérsékleten is képesek túllépni a 200 °C-ot, jelentősen felülmúlva a legtöbb műanyag alternatívát, miközben elkerülik a fémcsövekkel kapcsolatos hőtágulási problémákat. Az üvegszál erősítés magas hőmérsékleten is megtartja tulajdonságait, olyan szerkezeti stabilitást biztosítva, amelyre a műanyag csövek nem képesek.

Az üvegszálcső-rendszerek tűzállósági jellemzői szintén felülmúlják a műanyag alternatívákat, sok összetétel önmegoltó tulajdonságokkal és alacsony füstfejlődéssel rendelkezik, amely építési előírásoknak való megfeleléshez és biztonsági alkalmazásokhoz szükséges.

Gyártási sokoldalúság és testreszabás

Geometriai rugalmasság

A pultrúziós és száltekercseléses gyártási eljárások lehetővé teszik a üvegszálas csövek gyakorlatilag korlátlan geometriai kialakításának, falvastagság-változatosságnak és méretspecifikációnak a előállítását. Ez a gyártási rugalmasság túlmutat a fémből készült alkatrészek formázási korlátain és a műanyag extrúzió képességein, így lehetővé teszi a mérnökök számára az optimális csőgeometriák meghatározását adott alkalmazásokhoz.

Összetett keresztmetszeti profilok, integrált csatlakozó elemek és változó falvastagságú tervezések könnyen elérhetők az üvegszálas csövek gyártási technikáival. Ezek a képességek lehetővé teszik a rendszer optimalizálását és költségcsökkentést alkatrész-egyesítéssel, amely gyakran lehetetlen hagyományos anyagok esetén.

Tulajdonságok testreszabása

A üvegszálas csövek kompozit jellege lehetővé teszi a mechanikai, hő- és elektromos tulajdonságok pontos szabályozását a gyártás során. Az üvegszálak irányítása, az gyanta kiválasztása és a megerősítési minták optimalizálhatók olyan csövek létrehozására, amelyek anizotrop tulajdonságokkal rendelkeznek, így maximalizálva a teljesítményt adott terhelési körülményekhez és környezeti igényekhez.

Ez az egyéni testreszabási lehetőség alapvető előnyt jelent a fém- és műanyagcsövekkel szemben, amelyek rögzített anyagtulajdonságokkal rendelkeznek, és nem módosíthatók alkalmazásspecifikus igényekhez. A mérnökök olyan üvegszálas csőterveket adhatnak meg, amelyek optimális teljesítményt nyújtanak, miközben minimalizálják az anyagfelhasználást és a költségeket.

Gazdasági szempontok és élettartam-érték

Telepítési költség előnyei

A üvegszálas csőrendszerek könnyűsége jelentősen csökkenti a telepítési költségeket a fémből készült alternatívákhoz képest. A csökkentett daruigény, az egyszerűsített kezelési eljárások és a gyorsabb felszerelési idők alacsonyabb projektköltségekhez és rövidebb építési ütemtervekhez vezetnek. Ezek az előnyök különösen jelentősek nagy léptékű telepítéseknél, ahol a kezelési és szállítási költségek a projekt jelentős kiadásait képezik.

Az üvegszálas csőanyagok áramvezetésmentes tulajdonsága továbbá kiküszöböli az elektromos szigetelőrendszerek szükségességét, amelyek sok alkalmazásban elengedhetetlenek a fémből készült megoldásoknál. Ez a jellemző egyszerűsíti a szerelési eljárásokat, csökkenti az anyagköltségeket, miközben javítja a rendszer megbízhatóságát és biztonsági teljesítményét.

Karbantartás és élettartam gazdaságtan

A hosszú távú gazdasági előnyök a szálüveg csőrendszerek kiváló tartósságából és minimális karbantartási igényéből származnak. Ellentétben a fémből készült csövekkel, amelyek időszakos ellenőrzést, újra bevonást és korróziócsökkentő intézkedéseket igényelnek, a szálüveg csövek tulajdonságaikat hosszú üzemidő alatt is megőrzik minimális beavatkozással.

A galvanikus korrózió, a fáradási repedések kialakulása és a környezeti lebomlás hiánya megszünteti azokat a gyakori meghibásodási formákat, amelyek a fémes és műanyag csőrendszereket érintik. Ez a megbízhatóság közvetlenül alacsonyabb karbantartási költségekhez, javított rendelkezésre álláshoz és növekedett üzemeltetési hatékonysághoz vezet a termék élettartama során.

Elektromos és elektromágneses tulajdonságok

Dielektrikus jellemzők

Az üvegszálcsövek kiváló dielektromos tulajdonságokkal rendelkeznek, amelyek ideálissá teszik őket olyan elektromos alkalmazásokban, ahol a fémcsövek vezetési pályákat vagy elektromágneses zavarokat okoznának. Az üvegszálcsövek nem vezető természete megszünteti a földelési követelményeket és az elektromos biztonsággal kapcsolatos aggályokat, amelyek a fémből készült alternatíváknál jelentkeznek.

Ezek az elektromos tulajdonságok különösen értékesek a távközlési, villamosenergia-átviteli és elektronikus berendezések alkalmazásaiban, ahol elektromágneses átlátszóság vagy elektromos szigetelés szükséges. A műanyag csövek hasonló elektromos tulajdonságokat nyújthatnak, de hiányzik belőlük az üvegszálcsövek mechanikai szilárdsága és környezeti ellenállása.

Elektromágneses átlátszóság

A üvegszálas csövek elektromágneses áttetszősége lehetővé teszi alkalmazásukat olyan területeken, ahol a rádiófrekvenciás jeleknek strukturális elemeken kell áthaladniuk csillapítás vagy visszaverődés nélkül. Ez a tulajdonság jelentős előnyt jelent a távközlési infrastruktúrában, radarrendszerekben és antennatartó alkalmazásokban, ahol a fémből készült csövek zavarnák a jelátvitelt.

Különleges üvegszálas csőformulációk kidolgozhatók úgy, hogy meghatározott elektromágneses tulajdonságokat biztosítsanak, beleértve szabályozott dielektromos állandókat és veszteségtényezőket magas frekvenciájú alkalmazásokhoz. Az elektromágneses tulajdonságok ilyen szintű szabályozása nem érhető el hagyományos fém- vagy műanyag csőanyagokkal.

GYIK

Hogyan viszonyulnak az üvegszálas csövek a acélcsövekhez szilárdság szempontjából

Az üvegszálas csövek acélcsövekhez képest összehasonlítható vagy jobb szilárdság-tömeg arányt kínálnak, miközben teljes korrózióállóságot biztosítanak. Habár az acélcsövek abszolút szilárdsága magasabb lehet, az üvegszálas csövek lényegesen kisebb súly mellett nyújtanak egyenértékű szerkezeti teljesítményt, megszüntetve ezzel számos felszerelési és tartószerkezeti igényt. Az üvegszálas csövek kompozit szerkezete emellett felülmúlja az acél megoldások fáradási ellenállását.

Mik az üvegszálas csövek hőmérsékleti korlátai műanyag csövekhez képest

A szokásos üvegszálcső összetételek folyamatosan akár 200°C-ig is ellenállnak, míg a legtöbb műanyag cső maximális üzemeltetési hőmérséklete 60-80°C. A magas hőmérsékletre tervezett üvegszálcső változatok még magasabb hőmérsékleten is működhetnek, így olyan alkalmazásokhoz is alkalmasak, ahol a műanyag csövek lágyulnának vagy degradálódnának. Az üvegszálcsövek hőstabilitása emellett jobb méretstabilitást is biztosít hőmérsékleti ciklusok során.

Az üvegszálcsövek drágábbak, mint a fémből vagy műanyagból készült alternatívák?

Bár az üvegszálcsövek kezdeti anyagköltsége magasabb lehet néhány műanyag alternatívánál, az élettartam során összességében az üvegszálcsőrendszerek költséghatékonyabbak, mivel kevesebb karbantartást igényelnek, hosszabb élettartamuk van, és egyszerűbb a telepítésük. A fémcsövekkel összehasonlítva az üvegszálrendszerek gyakran költségelőnyt jelentenek, ha a korrózióvédelmet, karbantartást és csereköltségeket az egész projektciklus során figyelembe vesszük.

Újra lehet dolgozni üvegszálcsöveket, mint műanyag vagy fémcsöveket

Az üvegszálcsövek újrafeldolgozási technológiái gyorsan fejlődnek, a mechanikus újrafeldolgozás során visszanyerik az üvegszál erősítést, amelyet új kompozit termékekben lehet felhasználni. Bár az üvegszálcsövek újrafeldolgozása összetettebb, mint a fémeké, az összehasonlítható vagy jobb, mint számos műanyag-újrafeldolgozási folyamat. Az üvegszálcsövek kiváló tartóssága miatt általában sokkal ritkábban kell őket kicserélni, mint más anyagokból készült megoldásokat, így csökkentve az összhatást a környezetre

Tartalomjegyzék

- Mechanikai tulajdonságok és szerkezeti teljesítmény

- Környezeti ellenállás és kémiai kompatibilitás

- Hőteljesítmény és méretstabilitás

- Gyártási sokoldalúság és testreszabás

- Gazdasági szempontok és élettartam-érték

- Elektromos és elektromágneses tulajdonságok

-

GYIK

- Hogyan viszonyulnak az üvegszálas csövek a acélcsövekhez szilárdság szempontjából

- Mik az üvegszálas csövek hőmérsékleti korlátai műanyag csövekhez képest

- Az üvegszálcsövek drágábbak, mint a fémből vagy műanyagból készült alternatívák?

- Újra lehet dolgozni üvegszálcsöveket, mint műanyag vagy fémcsöveket