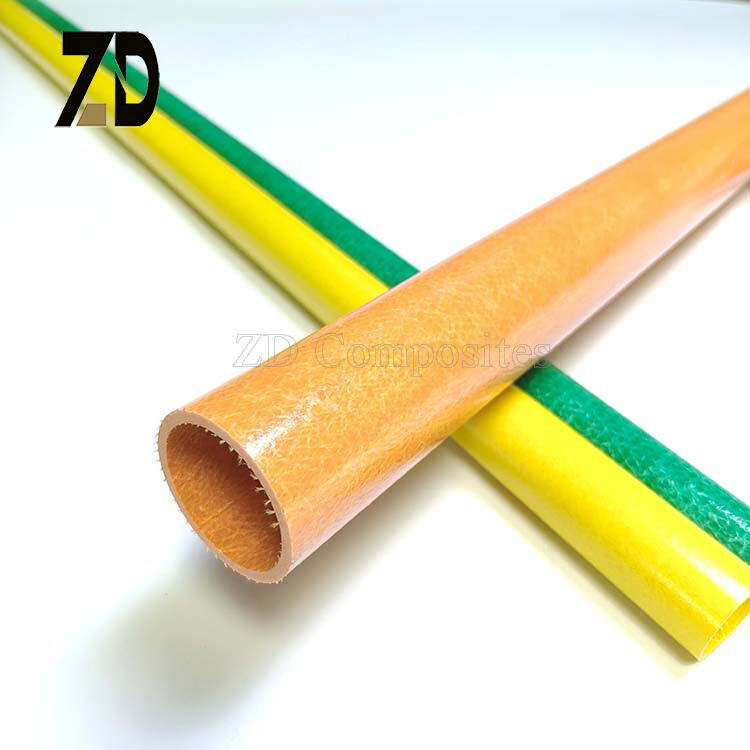

تتطلب التطبيقات الصناعية الحديثة موادًا توفر أداءً استثنائيًا عبر معايير متعددة تشمل القوة، والمتانة، ومقاومة التآكل، والفعالية من حيث التكلفة. عند اختيار هياكل أنابيب للمشاريع الهندسية، غالبًا ما يقارن المهنيون بين ثلاث خيارات رئيسية: الأنابيب البلاستيكية، والأنابيب المعدنية، وأنابيب الألياف الزجاجية. وعلى الرغم من أن كل مادة لها مزاياها، أنبوب زجاجي مقوى ظهرت التكنولوجيا كخيار متفوق في العديد من التطبيقات بسبب مزيجها الفريد من الخصائص التي تفوق الأداء المقدم من المواد التقليدية في مقاييس الأداء الحرجة.

أحدث تطور المواد المركبة ثورة في صناعة المنتجات الأنبوبية، حيث تمثل الأنابيب الزجاجية تقدماً كبيراً مقارنة بالبدائل التقليدية. هذه المواد المُهندسة المنتجات تدمج تعزيزًا من الألياف الزجاجية مع أنظمة راتنج بوليمرية لتكوين هياكل توفر تنوعًا استثنائيًا عبر قطاعات صناعية متعددة. وفهم المزايا النسبية لأنابيب الألياف الزجاجية مقارنةً بالبدائل البلاستيكية والمعدنية أمر ضروري للمهندسين ومتخصصي المشتريات ومديري المشاريع الذين يسعون إلى حلول مواد مثالية.

الخصائص الميكانيكية والأداء الهيكلي

مزايا نسبة القوة إلى الوزن

تمثل نسبة القوة إلى الوزن الاستثنائية للأنبوب المصنوع من الألياف الزجاجية واحدة من أهم مزاياه مقارنة بالبدائل البلاستيكية والمعدنية. فغالبًا ما تبلغ قوة الشد للأنابيب المصنوعة من الألياف الزجاجية ما بين 200 و800 ميجاباسكال، مع الحفاظ على كثافة تقل بنحو 75٪ عن الفولاذ. تمكن هذه الخاصية البارزة المهندسين من تصميم هياكل أخف وزنًا دون المساس بقدرتها على تحمل الأحمال، مما يؤدي إلى تقليل متطلبات الت Foundations وتبسيط إجراءات التركيب.

مقارنة بالأنابيب البلاستيكية التي غالبًا ما تواجه صعوبات في التطبيقات الإنشائية بسبب خصائص قوة محدودة، يمكن للتركيبات الأنابيب المصنوعة من الألياف الزجاجية تحمل أحمال ميكانيكية كبيرة مع الحفاظ على الثبات البُعدي. وتمنح التعزيز بالألياف الزجاجية المستمرة خصائص قوة اتجاهية يمكن تحسينها أثناء الت manufacturing لتلبية متطلبات محددة، التطبيق نادراً ما يمكن تحقيق هذه المرونة الهندسية مع الأنظمة التقليدية للأنابيب البلاستيكية أو المعدنية.

مقاومة التعب والمتانة

تُظهر الأداء الطويل الأمد في ظل ظروف التحميل الدوروي مجالًا آخر تتفوق فيه تقنية الأنبوب الزجاجي المقوى على المواد التقليدية. فبنية المادة المركبة مقاومة بطبيعتها لانتشار الشقوق الناتجة عن الت-fatigue، وهي وضع فشل شائع في الأنابوب المعدنية المعرضة لدورات إجهاد متكررة. وعلى عكس الأنابيب المعدنية التي تتสะสม تضرر الت-fatigue تدريجيًا، تحافظ الأنابيب الزجاجية المقوى على سلامتها الهيكلية طوال فترات الخدمة الممتدة.

تنبع مقاومة الت-fatigue للمنتجات الأنابيب الزجاجية المقوى من تركيبتها المركبة، حيث يتم توزيع الحمولة عبر ت orientations ألياف متعددة بدلاً من الانتقال عبر هياكل مادية متجانسة. تثبت هذه الخاصية قيمتها بشكل خاص في التطبيقات التي تنطوي على الاهتزاز أو الت Cycling الحراري أو ظروف التحميل الديناميكية، والتي قد تتطور فيها الأنابيب المعدنية مناطق تركيز إجهاد تؤدي في النهاية إلى الفشل.

المقاومة البيئية والتوافق الكيميائي

مناعة ضد التآكل

ربما تكمن الميزة الأكثر إقناعًا لأنظمة الأنابيب الزجاجية الليفية في مناعتها التامة من عمليات التآكل الكهروكيميائي التي تعاني منها البدائل المعدنية. في حين تتطلب الأنابيب الفولاذية أو الألومنيوم والمعادن الأخرى طبقات حماية، أو حماية قطبية سالبة، أو صيانة دورية لمكافحة التآكل، فإن الأنابيب الزجاجية الليفية تحافظ على خصائصها بشكل دائم عند تعرضها للرطوبة، ومياه البحر، ومعظم البيئات الكيميائية.

تنعكس هذه المقاومة للتآكل مباشرةً في تقليل تكاليف دورة الحياة وزيادة الموثوقية في مشاريع البنية التحتية. تستفيد التطبيقات البحرية ومرافق المعالجة الكيميائية والتركيبات تحت الأرض بشكل خاص من أنبوب زجاجي مقوى الأنظمة التي تلغي الحاجة إلى إجراءات الحماية من التآكل المكلفة والجداول المتكررة للاستبدال المرتبطة بالبدائل المعدنية.

مدى تحمل المواد الكيميائية

تتفوق خصائص مقاومة المواد الكيميائية لأنابيب الألياف الزجاجية على البدائل البلاستيكية والمعدنية في العديد من البيئات الصناعية. بينما قد تلين الأنابيب البلاستيكية أو تتشقق أو تتدهور عند التعرض للمذيبات العضوية أو درجات الحرارة المرتفعة، وتتعرض الأنابيب المعدنية لهجوم كيميائي، فإن أنابيب الألياف الزجاجية تحافظ على خصائصها الهيكلية عبر نطاقات واسعة من التوافق الكيميائي.

يتيح اختيار الراتنج أثناء تصنيع أنابيب الألياف الزجاجية تخصيص خصائص المقاومة الكيميائية بحيث تتناسب مع ظروف بيئية محددة. ويمكن استخدام أنظمة راتنجات الإستر الفينيلي، والإبوكسي، والراتنجات المتخصصة لإنشاء أنابيب تتحمل التعرض للأحماض والقواعد والمذيبات والمواد الكيميائية العدوانية الأخرى التي قد تؤدي إلى تدهور سريع لل материалов البديلة.

الأداء الحراري والاستقرار البُعدي

مقاومة دورة درجات الحرارة

تتطابق معاملات التمدد الحراري لمواد الأنبوب المصنوعة من الألياف الزجاجية بشكل وثيق مع تلك الخاصة بالخرسانة والمواد الإنشائية الأخرى، مما يوفر استقرارًا أبعاديًا متفوقًا مقارنةً بالبدائل المعدنية أو البلاستيكية. هذه المتوافقة الحرارية تقلل من تطور الإجهادات في الهياكل المركبة، وتُلغي الحاجة إلى أنظمة المفاصل التوسعية المعقدة التي تتطلبها غالبًا التركيبات المعدنية.

كما أن التوصيل الحراري المنخفض لأنابيب الألياف الزجاجية يوفر خصائص عزل ممتازة، ويمنع تكون التكاثف ويقلل من الفاقد في الطاقة في التطبيقات الخاضعة للتحكم في درجة الحرارة. أما الأنابيب المعدنية، فبسبب توصيلها الحراري العالي، غالبًا ما تتطلب أنظمة عزل إضافية تزيد من تكاليف التركيب ومتطلبات الصيانة.

تطبيقات درجات الحرارة العالية

يمكن لصيغ الألياف الزجاجية المتطورة أن تتحمل درجات حرارة تشغيل مستمرة تتجاوز 200°م، مما يجعلها تتفوق بشكل كبير على معظم البدائل البلاستيكية، مع تجنب مشكلات التمدد الحراري المرتبطة بالأنابيب المعدنية. وتُبقي التعزيزات من الألياف الزجاجية على خصائصها عند درجات الحرارة المرتفعة، مما يوفر استقرارًا هيكليًا لا يمكن للأنابيب البلاستيكية مطابقته.

تتفوق خصائص مقاومة الحريق لأنظمة الأنابيب من الألياف الزجاجية أيضًا على تلك الخاصة بالبدائل البلاستيكية، حيث تحقق العديد من الصيغ خاصية الإطفاء الذاتي وتصنّف بانبعاث دخان منخفض، وهي متطلبات ضرورية للامتثال لمواصفات البناء والتطبيقات المتعلقة بالسلامة.

التنوع في التصنيع والتخصيص

المرونة الهندسية

تمكّن عمليتا التصنيع بالبثق المستمر واللف الخيطي من إنتاج أنابيب الألياف الزجاجية بتكوينات هندسية متنوعة بشكل غير محدود تقريبًا، وتباين في سماكة الجدران، ومواصفات أبعاد مختلفة. تتفوق هذه المرونة التصنيعية على القيود المرتبطة بعمليات تشكيل المعادن وقدرات البثق البلاستيكي، مما يمكّن المهندسين من تحديد الأشكال الهندسية المثالية للأنابيب وفقًا لكل تطبيق معين.

يمكن تحقيق ملفات مقطعية معقدة، وميزات توصيل متكاملة، وتصاميم ذات سماكات جدران متغيرة بسهولة باستخدام تقنيات تصنيع أنابيب الألياف الزجاجية. تمكّن هذه القدرات من تحسين النظام وتقليل التكلفة من خلال دمج القطع، وهو ما غالبًا ما يكون مستحيلًا مع المواد التقليدية.

تخصيص الخصائص

يسمح الطابع المركب لبناء أنابيب الألياف الزجاجية بتعديل خصائصها الميكانيكية والحرارية والكهربائية بدقة أثناء عملية التصنيع. يمكن تحسين اتجاه الألياف واختيار الراتنج وأنماط التقوية لإنشاء أنابيب تمتلك خصائص غير متجانسة تُحسّن الأداء لأوضاع التحميل المحددة والمتطلبات البيئية.

تمثل هذه القدرة على التخصيص ميزة أساسية مقارنة بالأنابيب المعدنية والبلاستيكية، التي توفر خصائص مواد ثابتة لا يمكن تعديلها لتلبية متطلبات التطبيقات الخاصة. ويمكن للمهندسين تحديد تصاميم لأنابيب الألياف الزجاجية تحقق أداءً أمثل مع تقليل استخدام المواد والتكلفة إلى الحد الأدنى.

الاعتبارات الاقتصادية وقيمة دورة الحياة

فوائد تكلفة التركيب

إن طبيعة أنظمة أنابيب الألياف الزجاجية الخفيفة تقلل بشكل كبير من تكاليف التركيب مقارنة بالبدائل المعدنية. فمتطلبات الرافعات الأقل، وإجراءات المناورة المبسطة، وأوقات التركيب الأسرع تسهم جميعها في خفض تكاليف المشروع وتقصير الجداول الزمنية للبناء. وتصبح هذه الفوائد مهمة بوجه خاص في المشاريع الكبيرة حيث تمثل تكاليف المناورة والنقل جزءًا كبيرًا من المصروفات الإجمالية للمشروع.

كما أن الخصائص غير التوصيلية لمواد أنابيب الألياف الزجاجية تقضي على الحاجة إلى أنظمة العزل الكهربائي المطلوبة مع البدائل المعدنية في العديد من التطبيقات. ويُبسّط هذا الخصائص إجراءات التركيب ويقلل من تكاليف المواد، كما يحسّن موثوقية النظام والأداء من حيث السلامة.

الصيانة والاقتصاد في دورة الحياة

تُستمد المزايا الاقتصادية طويلة الأجل لأنظمة أنابيب الألياف الزجاجية من متانتها الاستثنائية واحتياجاتها الدنيا للصيانة. على عكس الأنابيب المعدنية التي تتطلب فحصًا دوريًا، وتجديد الطلاء، وإجراءات الحد من التآكل، فإن أنابيب الألياف الزجاجية تحافظ على خصائصها طوال فترات الخدمة الطويلة مع تدخل ضئيل جدًا.

إن غياب التآكل الغلفاني، وتطور شقوق الإعياء، والتدهور البيئي يلغي العديد من أوضاع الفشل الشائعة التي تؤثر على أنظمة الأنابيب المعدنية والبلاستيكية. وينتج عن هذه الموثوقية انخفاض مباشر في تكاليف الصيانة، وتحسين توفر النظام، وزيادة الكفاءة التشغيلية طوال دورة حياة المنتج.

الخصائص الكهربائية والإلكترومغناطيسية

الخصائص العازلة

تتميز المواد المصنوعة من أنابيب الألياف الزجاجية بخصائص عازلة ممتازة تجعلها مثالية للتطبيقات الكهربائية التي تؤدي فيها الأنابيب المعدنية إلى تشكيل مسارات التوصيل أو مشاكل التداخل الكهرومغناطيسي. إن الطبيعة غير الموصلة لأنابيب الألياف الزجاجية تقضي على متطلبات التEarthing والمخاوف المتعلقة بالسلامة الكهربائية المرتبطة بالبدائل المعدنية.

تثبت هذه الخصائص الكهربائية قيمتها بشكل خاص في تطبيقات الاتصالات السلكية واللاسلكية، ونقل الطاقة، والمعدات الإلكتروية حيث يُطلب الشفافية الكهرومغناطيسية أو العزل الكهربائي. قد توفر الأنابيب البلاستيكية خصائص كهربائية مماثلة ولكنها تفتقر إلى القوة الميكانيكية والمقاومة البيئية لأنظمة أنابيب الألياف الزجاجية.

الشفافية الكهرومغناطيسية

يتيح التصنيع الأنبوبي من الألياف الزجاجية بخاصية الشفافية الكهرومغناطيسية استخدامها في تطبيقات يجب فيها أن تمر إشارات التردد اللاسلكي عبر العناصر الهيكلية دون توهين أو انعكاس. توفر هذه الخاصية مزايا كبيرة في بنية الاتصالات، وأنظمة الرادار، وتطبيقات دعم الهوائيات، حيث تؤدي الأنابيب المعدنية إلى التداخل مع انتقال الإشارة.

يمكن هندسة تركيبات خاصة لأنابيب الألياف الزجاجية لتوفير خصائص كهرومغناطيسية محددة، بما في ذلك ثوابت عازلة ومعاملات فقد محكومة للتطبيقات عالية التردد. ولا يمكن تحقيق هذا المستوى من التحكم في الخصائص الكهرومغناطيسية باستخدام المواد التقليدية لأنابيب المعدن أو البلاستيك.

الأسئلة الشائعة

كيف تقارن أنابيب الألياف الزجاجية بأنابيب الفولاذ من حيث القوة

تقدم أنابيب الألياف الزجاجية نسب قوة إلى الوزن مماثلة أو أفضل مقارنة بأنابيب الفولاذ، مع توفير مناعة تامة ضد التآكل. ورغم أن لأنابيب الفولاذ قد تكون قيم القوة المطلقة أعلى، فإن أنابيب الألياف الزجاجية توفر أداءً هيكلياً مكافئاً بأوزان أقل بشكل كبير، مما يلغي العديد من متطلبات التركيب وهياكل الدعم. كما أن التكوين المركب لأنابيب الألياف الزجاجية يوفر مقاومة تجاوز أفضل مقارنة بالبدائل الفولاذية.

ما هي حدود درجة الحرارة لأنابيب الألياف الزجاجية مقارنة بأنابيب البلاستيك

يمكن للتركيبات القياسية لأنابيب الألياف الزجاجية أن تتحمل درجات حرارة مستمرة تصل إلى 200°م، في حين تقتصر معظم الأنابيب البلاستيكية على درجات حرارة تشغيل قصوى تتراوح بين 60 و80°م. يمكن لأنابيب الألياف الزجاجية المخصصة للحرارة العالية العمل عند درجات حرارة أعلى، مما يجعلها مناسبة للتطبيقات التي قد تلين أو تتدهور فيها الأنابيب البلاستيكية. كما توفر الاستقرار الحراري لأنابيب الألياف الزجاجية استقرارًا أفضل في الأبعاد خلال دورات التغير في درجة الحرارة.

هل أنابيب الألياف الزجاجية أكثر تكلفة من البدائل المعدنية أو البلاستيكية؟

رغم أن تكلفة المواد الأولية لأنابيب الألياف الزجاجية قد تكون أعلى من بعض البدائل البلاستيكية، فإن التكلفة الإجمالية لدورة الحياة عادةً ما تكون لصالح أنظمة أنابيب الألياف الزجاجية بسبب متطلبات الصيانة الأقل، وطول العمر الافتراضي، وإجراءات التركيب المبسطة. بالمقارنة مع الأنابيب المعدنية، غالبًا ما توفر أنظمة الألياف الزجاجية مزايا من حيث التكلفة عندما تُؤخذ في الاعتبار تكاليف حماية من التآكل، والصيانة، والاستبدال طوال دورة حياة المشروع بالكامل.

هل يمكن إعادة ت Recycling أنابيب الألياف الزجاجية مثل الأنابيب البلاستيكية أو المعدنية؟

تتطور تقنيات إعادة ترسيycling أنابيب الألياف الزجاجية بسرعة، حيث تستعيد عمليات إعادة الترسيycling الميكانيكية الت_armatura بالزجاج لاستخدامها في منتجات مركبة جديدة. ورغم أن عمليات إعادة الترسيycling لأنابيب الألياف الزجاجية أكثر تعقيدًا من تلك الخاصة بالمعادن، فإنها مقاربة أو أفضل من العديد من عمليات إعادة الترسيycling للبلاستيك. كما أن المتانة الاستثنية لأنابيب الألياف الزجاجية تعني أنها عادة ما تحتاج إلى استبدال أقل كثيراً من المواد البديلة، مما يقلل من الأثر البيئي الإجمالي.